Az irányító rendszer rendelkezésre-állásának sajátos növelése a gyermelyi malomban

2001 évben a gyermelyi malomban teljes villamos, és részben gépészeti felújítás történt. A rekonstrukció során a villamos vezérlőtér, a kapcsoló elemek, a hajtások, az energiaellátó rendszer valamint a kábelezés mellett az irányítástechnikai rendszer is teljesen megújult.

A malomban a technológiai folyamatokat eleinte automatikus irányító rendszer nélkül, a 80-as években szokásos nyomógombos sématábláról kézzel irányították. A 90-es évek elején ezt kibővítették egy, az anyagszállításokat automatikusan irányító PLC-vel, és egy ahhoz kapcsolt, a kezelői felületet biztosító PC-n futó, előbb DOS, majd később Windows alapú megjelenítővel. A megfelelő üzembiztonság érdekében az automatikus irányító rendszer mellet azonban megmaradt a sématáblás kézi irányítás lehetősége is.

A körülbelül egy évtizedes üzemeltetői tapasztalatok szerint az így kialakított automatikus irányító rendszer üzembiztonságát alapvetően a PC-s rendszer megbízhatósága illetve megbízhatatlansága - mint a leggyengébb láncszem - határozta meg.

Az akkoriban szokásos irodai PC-vel megvalósított kezelői felület kiesése esetén a PLC-ben futó folyamatok a kezelők számára hosszabb-rövidebb időre elérhetetlenné váltak, a rendszer újraindításáig a folyamatokat a sématábláról kellett kézzel tovább irányítani. Így természetes, hogy a malom felújítása során alapvető elvárás volt az üzemeltetők részéről egy olyan új irányító rendszer kiépítése, amely a pénzügyi szempontokat is maximálisan figyelembe véve, de a korábbi rendszerhez képest lényegesen magasabb fokú üzembiztonságot nyújt.

A megvalósult új irányító rendszer felépítése és legfőbb jellemzői

- PLC- A központi kapcsolótérben elhelyezett nagyteljesítményű SIEMENS S7-318 CPU.

- Decentralizált Input/Output rendszer- A PLC-hez közvetlenül ki- és bemeneti egység nem csatlakozik, a rendszerben minden ki- és bemeneti modul SIEMENS ET200-as elemekkel PROFIBUS hálózaton keresztül kapcsolódik a PLC-hez (Remote I/O).

- Kezelői felület- Két darab ipari PC (Advantech) 21 colos monitorral.

- WIN NT/WIN2000 operációs rendszer.

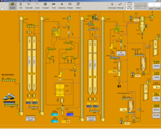

- VISION 2000 folyamatvizualizáló szoftver alatt kifejlesztett alkalmazás.

- A PC-k egymástól függetlenül saját PROFIBUS (SIEMENS CP5613) kártyán keresztül a PROFIBUS hálózaton keresztül kommunikálnak a PLC-vel.

- A két PC-n futó VISION alkalmazás teljesen egyforma, egyenrangúak, bármelyikről bármelyik technológiai folyamat megfigyelhető illetve irányítható.

- A PC-k között szokásos számítógépes hálózati kapcsolat nincs.

- A korábbi rendszer kapcsolós sématáblája teljesen megszűnt, PLC nélküli ?kézi? üzemmódra nincs lehetőség.

- Kapcsolat más autonóm rendszerekkel- A PLC a szomszédos, de teljesen független búzatároló saját OMRON PLC-jével a PROFIBUS hálózaton keresztül kommunikál.

- A késztermékek kiadásának irányításához szükséges mérleg egységekkel RS485 és RS232 vonali kapcsolat (a mérlegek a korábbi rendszerből lettek felhasználva, PROFIBUS felületük nincs).

A két független, de teljesen egyenrangú PC-vel megvalósított kezelői felületen az üzemeltetők tetszés szerint bármelyik PC-ről bármilyen folyamatot megfigyelhetnek, irányíthatnak. Egy ilyen rendszer egy PC kiesésére nézve teljesen hibatűrő, azaz az egyik PC kiesése (vagy egyszerűen csak kikapcsolására) esetén a rendszer még teljes mértékben működőképes marad, és emellett az üzemi események naplózása is folyamatos lesz. A PC-k órájának esetleges eltérése miatt az események szigorúan időrend szerinti naplózását a PLC nagy pontosságú valós idejű órája szerint végzik, a saját órájukat pedig folyamatosan a PLC órájához szinkronizálják.

Mivel a PLC elemek meghibásodásának gyakorisága lényegesen kisebb a PC-s elemek hibáihoz képest, valamint az irányított malmi technológia jellegéből adódóan a folyamatok viszonylag lassúak, az irányító rendszer egy esetleges hiba miatti leállása esetén tűz, robbanás stb. veszély nem áll fenn, a keletkező károk pedig többnyire csak a termelés kieséséből adódóak, ezért nagyobb fokú rendelkezésre állást vagy hibatűrést biztosító megoldások (pl. HOT-STANDBY PLC, Failsafe PLC) alkalmazása a megvalósítási költségeket is erősen szem előtt tartva ez esetben indokolatlanul drága lett volna.

A PLC CPU, ET200, valamint PROFIBUS elemekből hideg tartalékok állnak rendelkezésre, az I/O elemek esetleges hibáinak gyors felderítésére pedig az alkalmazói szoftver nyújt diagnosztikai funkciókat.

Az új irányító rendszer közel kétéves sikeres üzemeltetői tapasztalatai igazolták a megvalósított megoldás helyességét, a rendszer rendelkezésre-állása lényegesen nagyobb a korábbihoz viszonyítva. |

|

|

Teljeskörű erősáramú installációk megvalósítása

Teljeskörű erősáramú installációk megvalósítása

Folyamatirányító rendszerek felügyelete

Folyamatirányító rendszerek felügyelete

:

:

:

: